Oberflächentechnik – Erst eine folie warmformen und dann hinterspritzen, so lautet die kostengünstige Antwort auf gestiegene Ansprüche bei der Oberflächenqualität.

Gerade bei grobflächigen Teilen, Teilen mit hoher Masse und Gas-innen-Druckteilen fordert eine hohe Oberflächenqualität ihre Tribute. Lange Zykluszeiten, hoher Ausschuß sind nur einige der negativen Punkte. Heute versucht der Anwender durch Dekorieren des Formteils eine hohe Güte der Sichtfläche zu erreichen. Entweder er beschichtet das Formteil mit Folien oder legt bereits in die Spritzgießform Dekormaterial, wie Gewebe oder Folien ein. Allen Verfahren gemeinsam ist, daß entweder die Spritzgießform oder die nachfolgenden Operationen eine spezielle Anpassung benötigen. Problem ist vor allem der ungewollte Faltenwurf.

Ein anderer möglicher Weg ist die Kombination von Warmformen und Spritzgießen. Zunächst wird über die Warmformmaschine eine Haube aus geeigneter Folie erstellt und anschließend in einem Spritzgießstandardwerkzeug hinterspritzt. Umbuge bis zu 180° sind möglich. Die Unabhängigkeit der beiden Verfahren bleibt erhalten. Der Anwender benötigt keine Spezialmaschinen. Mit dem Haubenhinterspritzen können z.B. dekorierte und lackierte PP-Folien warmgeformt und mit einem kostengünstigen Recycling-PP hinterspritzt werden. Beim Kontakt der Schmelze mit der Folienhaube schmilzt die innere Seite an, so daß sich Formmasse und Folie optimal verbinden. Durch die Lackschicht ist das Dekor und damit auch das Formteil kratzunempfindlich geschützt. Weitere geeignete Materialien sind PP, PS oder ABS.

Für Versuche und sehr kleine Serien können Hofzformen für den Warmformprozeß eingesetzt werden. Die serienmäßige Produktion erfordert Aluminiumformen, die ggf. mit Kühlkanälen ausgestattet sind, umn eine Temperierung zu ermöglichen. In optimal ausgelegten Formen sind der Schrumpf der Folie beim Warmformen, die mechanische Belastung während des Hinterspritzens und der Schrumpf des Produktes mit einbezogen.

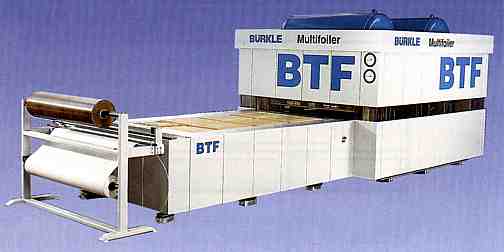

Nicht nur Folienhauben aus amorphen Werkstoffen sondern insbesondere Hauben aus (teil-)kristallinen Polymeren stellen an die Warmformmaschinen hohe Anforderungen. Urn die optischen Qualitäten der Dekorfolien nicht zu zerstören, erlauben sie nur ein kleines Temperaturfenster beim Warmformen. Die Warmformmaschine Multifoiler von Bürkie, Rheda-Wiedenbrück, kontaktiert die Folie mit einer speziellen Elektroheizplatte. Diese Technik erlaubt eine schnelle und gleichmäbige Erwärmung im kleinen Temperaturbereich. Die Folie kann von der Rolle oder als Zuschnitt in die Warmformmaschine eingelegt werden. Die Hauben können elektrostatisch oder mit Vakuumpumpen im Werkzeug gehalten werden. Je nach Tisch- und Haubengröße kann die Anlage mehrere Hauben in einem Arbeitsgang erzeugen.

John Düring