Distributiv und dispersiv

Statische Mischer werden in der kunststoffverarbeitenden Industrie schon seit längerer Zeit zur Verbesserung der Qualität der Schmelze eingesetzt. Dabei wird der Mischer, allein oder in Verbindung mit einem Filter, in die Spritzgießmaschine oder in den Extruder eingebaut. Da die Geräte inzwischen sowohl distributiv als auch dispersiv mischen, können sie einen Teil des vorhergehenden dynamischen Mischens der Plastifizierschnecke übernehmen.

Viele Extrudier- und Spritzgießprobleme wie schlechte

Einfärbung, schlechte Oberflächenstruktur, ungleichmäßige

Wanddicke oder ungenügende Formstabilität sind auf eine

unzureichende Homogenität der Schmelze zurückzuführen.

Ursachen hierfür sind beispielsweise radiale

Temperaturunterschiede und/oder eine ungleichmäßige Farb- und

Additivverteilung. Mit einem statischen Mischer lassen sich die

Probleme in den meisten Fällen deutlich verringern oder sogar

beheben. Eine weitere Folge können Kostensenkungen sein, weil

die Dosierung des Farbmasterbatches reduziert oder der Anteil des

Recyclingmaterials erhöht werden kann. Wenn das Basismaterial

stark verunreinigt ist, zum Beispiel bei der Verarbeitung von

Recyclingmaterial, ist der Einsatz eines zusätzlichen Filters

erforderlich. Solche Filter werden häufig auch zum Schutz von

Heißkanälen in Mehrfach-Gussformen angewendet.

Statische Mischer haben im Prinzip keine beweglichen Teile. Die

Mischleistung wird komplett durch die durchströmende Masse

erzielt, wobei stets ein relativ kleiner Druckabfall im

Mischkörper entsteht. Die Funktionsweise der Geräte basiert auf

der Aufteilung von Haupt- in Teilströmungen, wobei die

Teilströmungen geometrisch zueinander verteilt und anschließend

wieder zusammengefügt werden. Dieses Mischprinzip ist ein rein

distributiver Mechanismus, entsprechend sind solche statischen

Mischer einzuteilen nach der Anzahl der Schichten, die sie in den

Prozessstrom einführen können. Deshalb werden statische Mischer

auch “interfacial surface generators” genannt.

Die Anwendung eines Statikmischers ist ein Weg, um bestimmte

Unzulänglichkeiten teilweise auszugleichen oder die Grenzen der

Produktionsmaschinen zu verlegen. Dabei ist es wünschenswert,

dass der statische Mischer – als Verlängerung der

Plastifizierschnecke- nicht nur distributiv, sondern auch

dispersiv mischen kann. Eine Randbedingung dabei ist aber, dass

die übrigen Materialeigenschaften unverändert bleiben. Es darf

also keine Verschlechterung des Materials auftreten. Dies stellt

große Anforderungen an die Zuverlässigkeit des Mischers.

Von besonderer Bedeutung ist dispersives Mischen bei

Kunststoffen, die relativ hohe Viskositätsunterschiede

aufweisen, oder beim Einfärben mit Masterbatches. Der Grund: Die

Pigmentagglomerate im Masterbatch müssen ausreichend zerkleinert

werden, dazu müssen wiederum die Agglomerate ausreichend oft

kurzfristig eine kontrollierte hohe Abscherung erhalten. Das

Mischen von Kunststoffen mit einem relativ hohen

Viskositätsunterschied muss ähnlich erfolgen. Hierbei ist der

eine Kunststoff quasi als Tropfen in der Matrix des anderen

Kunststoffs zu sehen, der ebenfalls weiter zerkleinert werden

muss. Bekannt ist, dass eine Dehnungsströmung eine relativ

große Abscherung ermöglicht. Die Einführung einer

Dehnungsströmung in den statischen Mischer erhöht somit in

hohem Maße seine dispersive Mischkapazität. Dazu wird in dem

Mischer regelmäßig eine Anzahl Verengungen angebracht. Bei

gleicher Durchströmung bedeutet dies, dass in einer solchen

Verengung ständig eine kurze Geschwindigkeitszunahme entsteht –

die Strömung wird sozusagen gedehnt.

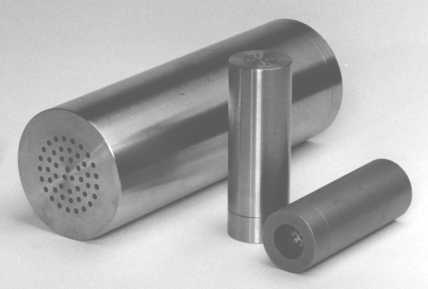

Modularer Aufbau

Das Prinzip des neu entwickelten MSM (Mercatel Static Mixer) basiert auf einem regelmäßigen und systematischen Aufbau mehrschichtiger kugelförmiger Mischelemente. Die Anzahl der Teilströme wird bestimmt von der Anzahl der Mischelemente pro Schicht. Durch die Kugelform wird der eintreffende Schmelzstrom zuerst rundherum verteilt und danach in Teilströme geteilt, um die Schicht passieren zu können. Hierbei wird jeder Teilstrom wieder mit anderen Teilströmen kombiniert. Die Anzahl der Mischelemente pro Schicht und die Gesamtzahl der Schichten bestimmen also das Maß der distributiven Mischung. Um Kurzschlussströmungen an der Wand zu vermeiden und die richtige Orientierung der Mischelemente zu sichern, werden Hilfsringe eingesetzt. Außerdem wurden Maßnahmen getroffen, um zu vermeiden, dass die Mischelemente die Austrittsöffnungen verschließen. Durch die richtige Auswahl des Durchmessers und der Oberflächenrauhigkeit lässt sich die Intensität der Dehnungsströmung und damit das Ausmaß der Abschiebung festlegen. In Verbindung mit der Anzahl der Schichten wird somit das Maß der dispersiven Mischung bestimmt.

Der Standard-MSM-Mischer wurde für die gängigsten

Kunststoffe, Masterbatches und Additive wie Mineralien,

Stabilisatoren und sonstige Zusätze gefertigt. In bestimmten

Fällen wird die Mischfüllung neu berechnet. Der Mischer eignet

sich besonders für spezielle Verarbeitungsziele. Mit einem

progressiven Mischer, der auf unterschiedlichen Mischfüllungen

basiert, lassen sich zum Beispiel Veränderungen in der

Viskosität kompensieren. Auch kann zum Beispiel eine hohe

Abschiebung angewandt werden, um eine Temperatursteigerung zu

erzeugen. Das erlaubt einerseits eine Plastifizierung mit einer

niedrigeren Temperatur, andererseits kann das Polymer dennoch mit

einer höheren Temperatur eingespritzt werden. Für die

Blasextrusion zur Herstellung von Hohlkörpern wurde eine

Ausführung mit nur einem Ausgang entwickelt. Das

Standardgehäuse für den statischen Mischer bietet auch Platz

für einen dazu passenden Filter. Wenn kein Filter erwünscht

oder benötigt wird, kann der unbenutzte Raum ohne großen

Aufwand mit einem passenden Leerrohr gefüllt werden.

Ein wesentlicher Vorteil des MSM besteht darin, sowohl die

Verteilung als auch die Intensität der distributiven und

dispersiven Mischwirkung an den Materialstrom anzupassen. Der

statische Mischer ist – unabhängig von Größe und

Volumendurchsatz – grundsätzlich für jede Spritzgießmaschine

und jeden Extruder geeignet. Außer zum Einfärben oder Blenden

ist er auch für alle anderen Zusätze wie Treibmittel,

Stabilisatoren, antistatische Lösungs- und Füllmittel

ausgelegt. Durch den modularen Aufbau können Misch- oder

Filterelemente kombiniert und ausgewechselt werden.

J. Düring, G.F. Greutink und W.H. Vonderhorst, Mercatel Groep BV, Enschede