Drs. Ing. John Düring, Ing. Willem Vonderhorst

In principe kan zowat elk materiaal, wat tussen de matrijshelften geplaatst kan worden, met een willekeurig spuitgietbaar materiaal achterspoten worden. In de praktijk zijn de combinaties echter tot een aantal materialen beperkt. Voor bepaalde toepassingen zijn in de loop der tijd een aantal verschillende technieken van achterspuiten ontwikkeld [1]. Aan de hand van een regelmatig gebruikte indeling zullen, in een serie artikelen, de meest belangrijke technieken kort besproken worden.

Fabric-Melt

Bij Fabric-melt of Textile-melt gaat het om het achterspuiten van relatief zachte materialen zoals een weefsel, vilt of tapijt. Een opsomming van alle mogelijkheden op het gebied van textiel zal u bespaard blijven, echter belangrijk is te weten dat inmiddels ook schuimen, zachte (dikke) folies alsmede gelaagde combinaties (laminaten) tot de mogelijkheden behoren. Het achterspuiten van textiel is ontwikkeld als een economisch alternatief voor het achteraf (lees: post-mould) cacheren of lamineren van spuitgietdelen in een separate processtap [2]. Behalve een economisch voordeel kan het achterspuiten ook milieu-vriendelijker zijn omdat immers geen verlijming meer noodzakelijk is. Zie de figuur.

Naast de al genoemde de termen Fabric-Melt of Textile-Melt wordt ook de term in-mould-lamination gebruikt. Hoewel het achterspuiten aan belang wint, wordt in de automobiel industrie post-mould-lamination nog op grote schaal toegepast. Typische automotive producten die met behulp van achterspuiten al gemaakt worden zijn de diverse zuilen alsmede deur- en compartiment panelen. Het textiel is dan of een gekleurd vilt of een laminaat met een decoratief dessin.

Laminaat

Zo’n laminaat is opgebouwd uit verschillende lagen met elk hun functie. Een typisch laminaat bestaat uit een toplaag, een tussenlaag en een zogenaamde interliner als onderste laag. De interliner heeft een belangrijke functie omdat het onder meer de afschuifkrachten tijdens het achterspuiten moet kunnen opvangen en het moet voorkomen dat de smelt de tussenlaag kan penetreren. Deze tussenlaag is veelal een ge-extrudeerde schuimlaag die op de achterzijde van de toplaag gelamineerd of gecacheerd is. Terwijl de toplaag dus vooral een esthetische functie heeft en aangenaam moet aanvoelen (haptiek) moet de tussenlaag voor een soft-touch effect zorgen. Een interessante ontwikkeling is die waarin een soft-touch gerealiseerd kan worden door de toplaag aan de achterzijde van een speciale coating te voorzien. Bij het achterspuiten zal, als gevolg van de ingebrachte warmte, de coating opschuimen en zodoende een soft-touch effect geven [3].

Homogeen vs. heterogeen

Met betrekking tot de laminaten is er een groot verschil tussen een heterogeen en een homogeen systeem. Bij een homogeen systeem bestaat het gehele product uit kunststoffen die met elkaar compatibel zijn. In tegenstelling tot een heterogeen systeem is een homogeen systeem dus bij uitstek te recycleren. Zie de tabel.

| Dikte (mm) | Laminaat heterogeen | Laminaat homogeen | Functie | |

| Toplaag | Weefsel: 1 – 4 Folie: 0,5 – 1 | PET, PA PVC, ABS | PP TPO | Decoratie, Haptiek |

| Tussenlaag | 1 – 3 | PUR-schuim PVC-schuim | PO-schuim | Soft-touch |

| Interliner | Non-woven: 0,5 – 1 Breisel: 0,5 – 1 | PET | PP | Integriteit, Hechting |

| Substraat | 2 – 3 | Gevuld PP, ABS PC/ABS, PS | Gevuld PP | Vorm, Struktuur |

Productopbouw laminaten met weefsels.

Bij recycling kan men onderscheidt maken tussen het intern verwerken van afvalstromen die ontstaan tijdens het productie proces enerzijds, en het verwerken van het product nadat het door de consument gebruikt is (post-consumer) anderzijds. Het wordt meer en meer noodzakelijk geacht om al bij de ontwikkeling van een nieuw product terdege met deze aspecten rekening gehouden wordt.

Handling

Het textiel kan eenvoudig uitgestanst worden, of met behulp van laser of een hete draad op maat uitgesneden worden. Gezien de afmetingen, dikte en om kostentechnische redenen worden het textiel gewoonlijk niet van een rol verwerkt. Alleen in bepaalde gevallen zoals voor zuilen heeft zin om bij de spuitgietmachine direct van een rol te werken.

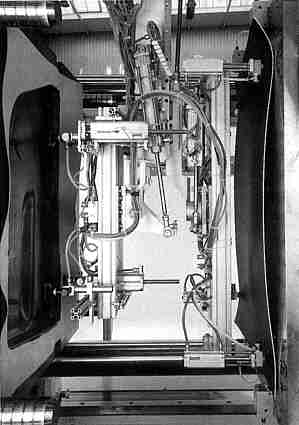

Een robot of een pick-and-place unit positioneert het textiel in de matrijs (zie foto). Als de matrijs horizontaal staat is de zwaartekracht meestal voldoende om het stuk op de plaats te houden. Indien de matrijs echter verticaal staat moet het textiel (tijdelijk) op plaats gehouden worden met behulp van grijpers, klemmen of pinnen. Bedenk dat gezien aard en gewicht het gebruik van alleen vacuüm en/of statische elektriciteit vaak onvoldoende is om dikke laminaten vast te houden.

Spuitgiet-technieken

Als gevolg van de samendrukbaarheid van zachte materialen is tijdens inspuiting een lage interne druk in de matrijs van groot belang om een kwalitatief goed eindproduct te verkrijgen. Met name direct rondom de aanspuiting, bij de samenvloeinaden en het einde van de vloeiwegen zijn kritische plekken. Als gevolg van het verschil in interne matrijsdruk tussen aanspuiting en einde vloeiweg zal het te achterspuiten materiaal bij de aanspuiting meer verdicht zijn en dus harder aanvoelen. Verder kan rondom de aanspuiting materiaal weggespoten worden waardoor het substraat door de decoratie heen schijnt of zelfs kapot scheurt. De samenvloeinaden kunnen aanleiding geven tot vouwvorming. Bij een weefsel kan verder vervorming van het dessin optreden, dit als gevolg van een verschuiving van schering en inslag. Om deze tekortkomingen op te heffen is in eerste instantie getracht de gewenste lage druk alleen via aanpassen van de procesinstellingen te verkrijgen [4], later zijn er door de diverse machinebouwers speciale matrijs-machine configuraties ontwikkeld.

Nabehandeling

Na het achterspuiten wordt het eventuele overstekende textiel met de hand, laser of waterstraaljet weggesneden. Het is mogelijk om deze handeling in de matrijs uit te voeren met een hete draad of een geïntegreerde stansbeweging maar deze oplossingen maken de matrijs gecompliceerd en onderhoudsgevoelig. Soms wordt het overstekende textiel niet weggesneden maar wordt het in een apart station in een separate processtap met behulp van hete schuiven om het product gevouwen (om-de-rand). Ook deze handeling is in de matrijs te integreren, bijvoorbeeld met behulp een derde matrijsplaat [5], deze trekt het textiel dan over de kern heen. Echter ook hier geldt dat de matrijs daardoor gecompliceerder en onderhoudsgevoeliger wordt.

Conclusie

Hoewel het zwaartepunt van de ontwikkelingen in Fabric-Melt nog steeds ligt in toepassingen voor de automobiel industrie, behoeven mogelijke toepassingen uiteraard niet tot deze industrie gelimiteerd te zijn. Gedachte is om nu juist van de opgedane kennis en ervaring gebruik te maken. Ontwikkelingen in de textiel voor wat betreft de laminaat opbouw maken vele andere toepassingen ook mogelijk.

Literatuur

[1] Düring,J.; Greutink,G.; Decoratietechniek kent veel variaties: Achterspuiten. Kunststof & Rubber 52 (1999) 7, blz. 10-11.

[2] Steinbichler,G.: Textilmelt versus Klebekaschieren. Kunststoffe 85 (1995), blz. 337-340.

[3] Möller Werke GmbH.: Method of producing plastics mouldings with a decorative surface. World patent WO 95/16552 (1993).

[4] Hettinga,S.: Fundamentals of controlled low pressure injection molding. Reprint from Plastic News International, April 1994.

[5] Michaeli,W.; Galuschka,S.: Hinterspritzen: Eine Analyse der Randbedingungen, Teil II. Plastverarbeiter 44 (1993) 3, blz. 62-68.