Drs. Ing. J.Düring, Ing. G.F.Greutink, Ing. W.H.Vonderhorst

Statische mengers worden al geruime tijd en op grote schaal toegepast in de kunststofverwerkende industrie voor het verbeteren van de homogeniteit van de smelt [1,2]. Statische mengers worden, al of niet in combinatie met een filter, ingebouwd in de neus van een spuitgietmachine (zie figuur 1) of in de kop van een extruder. Door behalve distributief ook dispersief te mengen, kunnen statische mengers nu ook een deel van de voorafgaande dynamische menging overnemen van de plastificeerschroef.

Onvoldoende homogeniteit

Veel voorkomende extrusie- en spuitgietproblemen zoals slechte inkleuring, samenvloeinaden etc., zijn terug te voeren op een onvoldoende homogeniteit van de smelt. Zo kan de concentratie van de kleurmasterbatch, of de temperatuur van de smelt teveel fluctuatie vertonen. In de meeste gevallen zijn deze verschijnselen door het toepassen van een statische menger sterk te verminderen of zelfs te verbeteren. Veelal is ook een kostenbesparing mogelijk omdat de dosering van de kleurmasterbatch verlaagd, of het aandeel recyclemateriaal verhoogd kan worden [3]. Als het basismateriaal veel verontreinigingen bevat, bijvoorbeeld bij de verwerking van recyclemateriaal, is het gebruik van een filter vaak noodzakelijk voor een goede standtijd. Overigens worden filters ook frequent toegepast ter bescherming van de aanspuitkanalen in meervoudige hot-runner matrijzen.

Conventioneel

Statische mengers hebben in principe geen bewegende onderdelen, het mengend vermogen wordt dan ook volledig ontleend aan het doorstromende medium. Dit manifesteert zich altijd in een drukval over de menger [1]. De werking van de statische mengers, voornamelijk toegepast in de kunststofverwerkende industrie, zijn gebaseerd op het herhaaldelijk opdelen van de hoofdstroom in deelstromen, deze deelstromen geometrisch ten opzichte van elkaar verleggen en vervolgens weer samenvoegen. Dit mengprincipe is een zuiver distributief mengmechanisme en wiskundig zijn dit type statische mengers in te delen naar het aantal lagen die zij in de processtroom kunnen introduceren [4]. Vandaar dat statische mengers ook wel “interfacial surface generators” worden genoemd.

Ontwikkelingen

In de praktijk worden echter continue de uiterste grenzen van de beschikbare productiemachines opgezocht. Het zal duidelijk zijn dat het toepassen van een statische menger uitkomst kan bieden om bepaalde tekortkomingen te compenseren of grenzen te verleggen. Als verlengstuk van de plastificeerschroef is het dan wenselijk dat de statische menger, behalve distributief, ook dispersief kan mengen. Randvoorwaarde hierbij is overigens wel dat de overige materiaaleigenschappen gelijk blijven, er mag dus geen degradatie optreden. Dit stelt hoge eisen aan het ontwerp en de betrouwbaarheid van de statische menger. Dispersief mengen is met name van belang voor het mengen van kunststoffen die relatief veel in viscositeit van elkaar verschillen of bij het inkleuren met behulp van masterbatches. De pigment-agglomeraten in de masterbatch moeten namelijk voldoende verkleind worden. Hiertoe dienen de agglomeraten een voldoende aantal keren kortstondig een gecontroleerde hoge afschuiving ondergaan [5]. Het mengen van kunststoffen met een relatief groot verschil in viscositeit vraagt om een soortgelijke benadering. Hierbij is de ene kunststof te beschouwen als kleine druppeltjes, in de matrix van de andere kunststof, die verder verkleind moeten worden.

Rekstroming

Bekend is dat een rekstroming een relatief hoge afschuiving mogelijk maakt [5]. Het introduceren van rekstroming in de statische menger verhoogt dus sterk het dispersief mengvermogen. Dit kan door in de menger regelmatig een aantal nauwe passages aan te brengen. Bij gelijk debiet betekent dit dat er in zo’n passage telkenmale een kortstondige toename van de snelheid optreedt. De stroming wordt als het ware uitgerekt, de zogenaamde rekstroming (zie figuur 2).

Principe

Het principe van de MSM statische menger is gebaseerd op een regelmatige en systematische stapeling van meerdere lagen bolvormige mengelementen (zie figuur 3). Het aantal deelstromen wordt bepaald door het aantal mengelementen per laag. Door de bolvorm wordt de aankomende smeltstroom in eerste instantie rondom verdeeld en vervolgens in deelstromen gesplitst om de laag te kunnen passeren. Hierbij wordt elke deelstroom weer met andere deelstromen gecombineerd. Het aantal mengelementen per laag en het totaal aantal lagen bepalen dus de mate van distributieve menging. Ter vermijding van kortsluitstromen aan de wand, en om een juiste stapeling te borgen worden hulpringen toepast. Ook is een voorziening getroffen opdat de mengelementen, onder alle omstandigheden, niet de uittree-openingen kunnen blokkeren. Door een juiste keuze van diameter en oppervlakteruwheid kan de intensiteit van de rekstroming en daarmee de hoeveelheid afschuiving opgelegd worden. In combinatie met het aantal lagen wordt hiermee dus de mate van dispersieve menging bepaald.

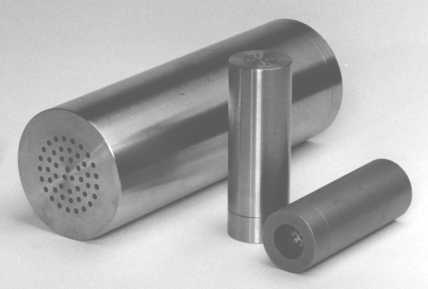

Uitvoeringen

De standaard MSM statische menger is gedimensioneerd op basis van de meest gangbare basismaterialen, masterbatches en vulstoffen. In specifieke gevallen wordt de vulling herberekend, de menger is uitermate geschikt voor speciale doeleinden. Met een progressieve menger, die gebaseerd is op verschillende vullingen, kunnen bijvoorbeeld veranderingen in viscositeit gecompenseerd worden. Ook kan bijvoorbeeld een hoge afschuiving gebruikt worden om juist een temperatuurstijging te introduceren. Het kan dan bij een lagere temperatuur geschieden en vervolgens toch met een hoge temperatuur ingespoten worden. Voor blaasextrusie is een uitvoering ontwikkeld met maar één uitgang. Het standaard opnamehuis voor de statische menger biedt ook ruimte om een bijpassend filter te plaatsen. Indien geen filter gewenst of nodig is, wordt een bus geplaatst.

Resumé

Door behalve distributief ook dispersief te mengen zijn nieuwe generatie statische mengers in staat een deel van de voorafgaande dynamische menging, van de plastificeerschroef, over te nemen. Belangrijk voordeel van de MSM statische menger is dat zowel de verdeling, als de intensiteit van de distributieve en dispersieve mengwerking aangepast kan worden aan de materiaalstroom. Door de eenvoudige opschaling is de menger geschikt voor elke spuitgietmachine of extruder, ongeacht grootte en schroeftype. Behalve voor inkleuren of blenden is deze ook geschikt voor alle andere toevoegingen zoals blaasmiddelen, stabilisatoren, anti-statica, lossingsmiddelen en vulmiddelen. Door de modulaire opbouw kunnen moeiteloos meng- of filterelement gecombineerd en uitgewisseld worden.

Literatuur

[1] Schneider,G.; Streiff,F.; Schollenberger,J.; Statischer Schmelzemischer für homogenes Schmelzen in der Extrusion. Plastverarbeiter 34 (1983), blz. 423-426.

[2] Schneider,G.;Maurer,R.; Statischer Mischer für homogene Schmelzen beim Extrudieren und Spritzgießen. Österreichische Kunststoff-Zeitschrift 16 (1985), blz. 5-6.

[3] Cavic,M.; Spritzgießen von Rezyklatmaterial. Kunststoffe 89 (1999) 6.

[4] Rauwendaal,C.; Polymer Extrusion. Carl Hanser Verlag, Munchen (1986).

[5] Gramann,P.;Davis,B.;Oswald,T.;Rauwendaal,C.; A new dispersive and distributive static mixer for the compounding of highly viscous materials. Antec (1999), blz. 162-166.