Alternatief voor tampon- en zeefdruk

Drs. Ing. J. Düring

In-mould-labelling wordt al jaren gebruikt om bijvoorbeeld boterkuipjes mee te decoreren. Langzamerhand komt deze techniek echter ook in beeld voor duurzame producten zoals kratten. Die worden nu meestal met zeef- of tampondruk bewerkt. Een deskundige aan het woord over de mogelijkheden van industriële in-mould-labelling.

Voor het etiketteren of decoreren van gespuitgiete verpakkingen wordt vaak gebruik gemaakt van in-mould-labelling. Deze techniek is eigenlijk spuitgieten en etiketteren ineen. Bij het spuitgieten worden stukjes bedrukte kunststoffolie (labels) in de matrijs achtergespoten. Het label is als het ware één geworden met het product. Er hoeft dus geen lijm gebruikt te worden. In-mould-labelling wordt meestal toegepast bij eenmalige dunwandige verpakkingen voor levensmiddelen als boter, ijs of salade, verpakkingen die vaak in een (koele en vochtige) koelkast worden bewaart. In-mould-labellling is voor deze producten – ook qua prijs-kwaliteitsverhouding -een goed alternatief voor zelfklevende etiketten.

Strenge eisen aan industriële in-mould-labelling

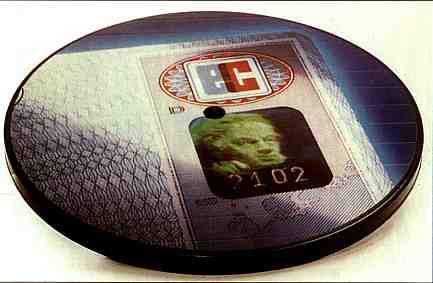

In-mould-labelling rukt op. Fabrikanten willen ook meer duurzame producten zoals bakken en kratten met in-mould-labelling van een label voorzien. Deze techniek zou hier een goed alternatief kunnen zijn voor het afzonderlijk bedrukken met tampon- of zeefdruk. In-mould-labelling zou ook in deze sector voordeliger kunnen zijn. Ter onderscheiding van in-mould-labelling voor eenmalige verpakkingsdoeleinden wordt voor deze toepassingen gesproken over industriële in-mould-labelling. Bij deze variant moet het resultaat voldoen aan extra strenge normen ten aanzien van hechting, lichtechtheid, krasbestendigheid, chemische bestendigheid en recyclebaarheid.

Goede hechting

Zowel voor de hechting als de recyclebaarheid is het van belang dat product en label van hetzelfde materiaal zijn. De hechting ontstaat door het gedeeltelijk opsmelten van de folie tijdens het achterspuiten in de matrijs. Omdat de folie compatibel is met het spuitgietmateriaal ontstaat er een overgangslaag met een verloop in samenstelling. Dit heeft een uitstekende hechting tot resultaat. Een ander voordeel is dat er geen delaminatie kan optreden tussen verschillende folielagen, het bekende sinaasappel-effect. Dit nadeel is afwezig omdat de folie uit één laag bestaat.

Omdat de folie compatible is met het spuitgietmateriaal ontstaat er een overgangslaag.

Dit zorgt voor een uitstekende hechting.

Lichtecht en krasbestendig.

Kunststof labels voor eenmalige verpakkingen worden vaak in offset bedrukt. Deze techniek is echter minder geschikt voor duurzame toepassingen. Diepdruk en zeefdruk genieten dan de voorkeur. Voor deze twee druktechnieken zijn er inktsystemen op de markt met een goede lichtechtheid en hechting. Hierbij wordt uitgegaan van een voorbehandelde folie met een primerlaag. Het resultaat is een duurzame hechting van de lak- en inktlagen. De laklaag – die als laatste op de bedrukking wordt aangebracht – moet zorgen voor extra krasbestendigheid en glans. De meeste lakken hebben een uitstekende chemische bestendigheid. Bovendien kan de vlekbestendigheid nog verder worden verbeterd door bepaalde anti-graffiti additieven toe te voegen.

Omdat de labels van compatibel materiaal zijn gemaakt, zijn ze volkomen recyclebaar met het PP of PE product. De eventuele lak- en druklagen zijn ook recyclebaar. Zij hebben de vorm van vernette polymeersystemen, en gedragen zich bij het recyclen als een vulmiddel. Dit betekent dat ook industriële in-mould-labelling producten goed recyclebaar zijn.

Aanbrengen van labels

Voor het aanbrengen van één of meerdere kleine labels zijn er door diverse leveranciers applicatoren ontwikkeld. Deze positioneren de labels snel en nauwkeurig in de matrijs. Relatief grote labels kunnen met een robot of eventueel met de hand worden aangebracht. Hoewel de labels met behulp van vacuüm in de matrijs kunnen worden vastgehouden, kan dit beter met electrostatica. Het voordeel van deze laatste methode is dat afdrukken van de vacuümkleppen worden vermeden. Bovendien hoeven bij deze methode geen vacuümkanalen in de matrijs te worden gemaakt.

Voorbeeld: kratten

Bij conventionele bewerking moeten kunststof kratten eerst uitkristalliseren. Daarna krijgen ze een voorbehandeling, waarna ze afzonderlijk worden bedrukt. De kratten zijn vervolgens pas na enige tijd verzendklaar, omdat de druk nog moet uitharden.

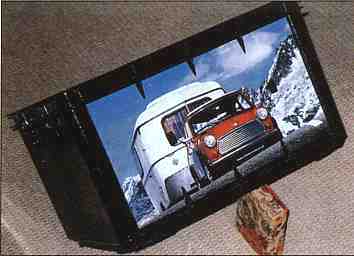

Bij industriële in-mould-labelling zijn de kratten in principe meteen verzendklaar. Omdat ze niet afzonderlijk bedrukt hoeven te worden, zijn ze een stuk goedkoper. Daarnaast hebben industriële in-mould-labelling producten een hogere kwaliteit. Het aanwezig zijn van een textuur in de matrijs, bijvoorbeeld een houtnerf of zandstructuur, is geen probleem voor de labels. Ook op gekromde vlakken kan een label worden geplaatst. In-mould-labelling is zowel geschikt voor compact gespoten producten als gas-injectie-producten. Het aanbrengen van een statische barcode is geen problem.