Drs. Ing. John Düring, Ing. G. Greutink

Een korte definitie van de spuitgietterm “achterspuiten” (“hinterspritzen”,”back moulding”) is het achterspuiten van een tussen de matrijshelften geplaatst voorwerp. Op deze ogenschijnlijk eenvoudige wijze kan een voorwerp met een substraat verenigd worden.

Niet alleen decoratief, ook functioneel

Het idee om een voorwerp te achterspuiten is al weer enige decennia oud en oorspronkelijk louter gedacht om een product te decoreren [1]. Intussen wordt achterspuiten niet alleen toegepast om esthetische (decoratie, glans) of cosmetische (afdekken defecten) redenen, maar ook om functionele redenen. Bijvoorbeeld ter verbetering van oppervlakte eigenschappen zoals krasvastheid, uv-bestendigheid, weerstand tegen slijtage of voor het aanbrengen van informatieve details zoals een barcode, logo of instructie. De laatste trend is het realiseren van een soft-touch effect en het integreren van mechanische en/of elektrische functies.

In principe zijn alle spuitgietbare thermoplasten geschikt om mee te achterspuiten en in principe kan elk materiaal achterspoten worden. In de praktijk wordt de toepassing echter beperkt tot veelgebruikte thermoplasten zoals ABS, PC, PE en PP, en ten aanzien van het te achterspuiten materiaal tot bepaalde weefsels, foliën, metalen plaatjes en andere kunststoffen.

Als gevolg van voortdurende ontwikkeling is het achterspuiten niet meer gelimiteerd tot het conventionele spuitgieten zoals van compacte producten, maar kan het ook toegepast worden bij multi-component spuitgieten (b.v. 2k-spuitgieten), gas-injectie etc. alsmede bij maken van geschuimde producten.

Algemeen bekende technieken van het achterspuiten zijn in-mould-decoration, achterspuiten van foliën en in-mould-labelling. Maar er zijn nog veel meer technieken met elk hun specifieke toepassingsmogelijkheden. Omdat diverse partijen veelal ook eigen terminologie hanteren, wordt het er voor de geinteresseerden niet inzichtelijker op. Aan de hand van een veel gebruikte indeling worden de meest belangrijke technieken kort besproken.

Fabric-Melt

Bij Fabric-melt, Textile-melt of In-Mold-Lamination gaat het om het achterspuiten van textiel zoals weefsel, doek, fluweel, vilt, tapijt etc. Vanwege de samendrukbaarheid van het te achterspuiten materiaal is tijdens inspuiting een lage interne druk in de matrijs van wezenlijk belang voor een goed eindproduct. De gewenste lage druk is op meerdere manieren te verwezenlijken en de belangrijkste zijn het lagedruk spuitgieten [2] en compression moulding. Bij compression moulding wordt gebruik gemaakt van een bewegende matrijs. Voor dit ademen van de matrijs, tijdens of vlak na inspuiting, zijn weer verschillende technieken ontwikkeld.

In-Mold-Transfer printing

Bij In-Mould-Transferprinting of In-Mould-Printing wordt een bedrukte transerfolie gebruikt. Na achterspuiten van de transferfolie is de bedrukking op het spuitgietproduct terug te vinden [3]. Een bekende fabrikant van bedrukte transferfolie gebruikt veelvuldig de term In-Mould-Decoration (IMD).

Achterspuiten van folie

Dit is een verzamelterm waarbij specifiek een folie of een voorgevormde folie (schaaldeel, applique) achterspoten wordt. Behalve het eerdergenoemde IMD zijn veel gebruikte technieken onder meer Film-Insert-Molding, In-Mold-Film Decoration, Insert-Mold-Decoration, Applique-Insert-Moulding en In-Mould-Surfacing-Film. Ingeval het achterspuiten van een voorgevormde folie kan het voorvormen eventueel in de matrijs zelf geschieden door de matrijsbeweging (Matched-Metal-Tooling), met behulp van lucht (High-Pressure-Forming) of vloeistof (Hydroforming). Bij de zojuist genoemde technieken gaat het in principe om koud vervormen van de folie. Uiteraard kan het voorvormen ook middels thermovormen (vacuümvormen of membraanpersen), in een separate processtap vooraf, geschieden. Met behulp van voorvormen kan men zelfs producten verkrijgen waarbij de folie-om-de-rand zit (ondersnijding) [4].

In-mould-labeling

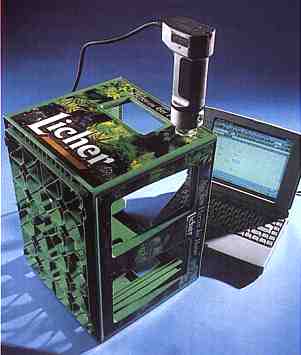

Hoewel het In-mould-labelling (IML) eigenlijk een variant is van het achterspuiten van folie, wordt IML toch als een aparte techniek beschouwt omdat er speciale randapparatuur en speciale labels toegepast worden. Het gaat hierbij veelal om industriële verpakkingen [5]. Een goed voorbeeld van IML zijn de gedecoreerde bierkratten (zie foto 1).

Insert moulding en outsert moulding

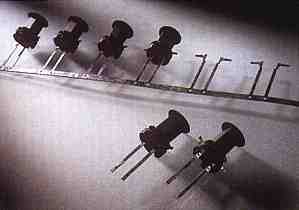

Bij insert moulding gaat het veelal om het achterspuiten of omspuiten van losse ingelegde metalen delen zoals schroeven, uitgestanste of gegoten delen. etc die geïntegreerd of ingekapseld worden (zie foto 2). Ingeval outsert moulding gaat het om het achterspuiten van bewerkte metalen plaatjes waar de uitsparingen en bevestigingspunten al aangebracht zijn. Vaak is er een simultaan vormen en stansen van het blik bij het sluiten van de matrijs. In dat geval kunnen de matrijzen behoorlijk gecompliceerd zijn.

Overmolding

Bij overmolding, co-molding of multi-material molding, is de ontwikkeling gestart met het maken van de toetsen van een toetsbord om slijtvaste letters op de toetsen te verkrijgen. Bij overmolding gaat het namelijk om het achterspuiten van kunststof met een ander kunststof. Afhankelijk van de onderlinge compatibiliteit van de gebruikte kunststoffen zijn er 3 mogelijkheden.

- achterspuiten met dezelfde kunststof maar met een andere kleur (optische) of met andere fysische eigenschappen

- achterspuiten met verschillende maar wel compatibele kunststoffen

- het achterspuiten met kunststoffen die juist niet compatible zijn.

Om bovenstaande te bewerkstelligen zijn er een aantal technieken ontwikkeld. De belangrijkste zijn de overneemtechniek, de techniek van roterende matrijsdelen en het trekken van de kern. Een goed voorbeeld van overmolding zijn de zogenaamde 3D-moulded-interconnected-devices (3D-MID) zoals toegepast in de elektronica industrie.

Conclusie

De verschillende technieken van achterspuiten kunnen niet alleen van belang zijn bij het ontwikkelen van nieuwe producten, maar ook bij het upgraden van bestaande producten. Een belangrijk gegeven hierbij is dat achterspuiten soms zonder grote problemen bij bestaande producten in te voeren is. Vaak zelfs zonder ingrijpende en dure matrijswijzigingen. Met betrekking tot een mogelijke kostenreductie kan het achterspuiten een alternatief zijn voor post-mold decoratie technieken zoals bijvoorbeeld lakken of cubic printing. Dit in het bijzonder voor de moeilijke bedrukbare thermoplasten zoals PE en PP vanwege hun relatief lage oppervlaktespanning.

Verder biedt het afdekken van het product de mogelijkheid om goedkoper recycle materiaal of regeneraat in te zetten.

Het lijkt daarom uitermate zinvol de verschillende achterspuittechnieken nader te bekijken of het invoeren van achterspuiten interessant zou kunnen zijn.

In de volgende nummers van Kunststof & Rubber zal dieper ingegaan worden op de verschillende technieken.

Literatuur

[1] Xylonite Co.Ltd.: Method of making decorative moulded articles from thermo-plastic materials. BP-869 416 (1956).

[2] Hettinga, S.: Fundamentals of controlled low pressure injection molding. Reprint from Plastic News International, April 1994.

[3] Böcklein, M.; Eckardt, H.: Dekorieren von Spritzgußteilen im Werkzeug. Reprint from Kunststoffe 76 (1986) 11, 1028-1032.

[4] Düring,J.; Kosok,U.; Hinterspritzen von Folienhauben. Kunststoffe 85 (1995) 772-773.

[5] Auer,H;Hagenlocher,B.A.;Pickel,H.Volland,W.:Inmould-Labelling: Dekorations-Verfahren der Zukunft. Plastverarbeiter 45 (1994) 109-111.