Decoratietechniek kent veel variaties (8)

John Düring

Bij overmoulding wordt niet een folie (label) of een weefsel, maar een kunststof product met het substraat verenigd. Belangrijk is dat het hier kan gaan om kunststoffen die wel, en om kunststoffen die niet met elkaar compatibel zijn. Dit is het voorlaatste deel in een reeks artikelen over achterspuiten om kunststofproducten te decoreren, en het vervolg op deel 7 verschenen in november 2000 [1].

Functioneel

Overmoulding wordt veel toegepast om louter functionele redenen. Zo worden stekkers aan kunststof ommantelde kabels gespoten en behuizingen deels in rubber uitgevoerd in verband met de schokbestendigheid. Maar overmoulding wordt ook toegepast bij het realiseren van geïntegreerde kijkvensters in behuizingen. Hoewel verwant, onderscheidt overmoulding zich van insert- en outsertmoulding. Bij insert moulding gaat het veelal om het achterspuiten of omspuiten van kleine losse ingelegde metalen delen zoals schroeven, en uitgestanste of gegoten delen die geïntegreerd of ingekapseld moeten worden. Outsert moulding is het deels achterspuiten van metalen plaatjes, vaak is er een simultaan vormen en stansen van het blik bij het sluiten van de matrijs. Zowel insert- en outsert- moulding vinden hun toepassingen in met name de automotive en elektronica industrie, hebben voornamelijk een functioneel doel en zullen daarom hier niet verder besproken worden.

Compatibel

Afhankelijk van de onderlinge compatibiliteit van de gebruikte kunststoffen zijn er bij overmoulding 3 mogelijkheden. Namelijk:

- achterspuiten met dezelfde kunststof, maar met bijvoorbeeld een andere kleur.

- achterspuiten met een ander kunststof, dat compatibel is.

- achterspuiten met een kunststof dat incompatibel (niet compatibel) is.

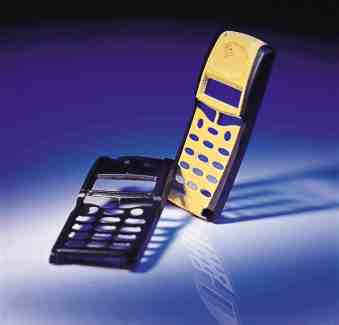

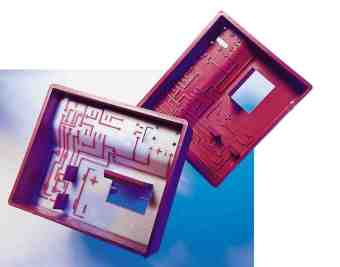

Typische toepassingen van overmoulding met hetzelfde kunststof, maar met een andere kleur zijn terug te vinden in verpakkingen voor cosmetica en vooral speelgoed. Dit laatste omdat uiteraard lakken en het samenstellen uit kleine delen minder geschikt is voor kinderen. Overmoulding met hetzelfde kunststof wordt ook toegepast bij de productie van 3D-gespoten printplaten (3D-MID) in de elektronica industrie. Bijvoorbeeld met behulp van nylon-typen waarvan er maar één gemetalliseerd kan worden. Dit is echter een functionele toepassing. Indien een bepaalde hechting tussen de verschillende kunststofdelen gewenst is dan worden compatibele kunststoffen toegepast. Bijvoorbeeld om thermoplastische elastomeren te gebruiken voor het realiseren van (gekleurde) soft-touch handgrepen aan consumentenproducten zoals scheermeshouders, handgereedschappen, tandenborstels en balpennen. In het speciale geval dat juist geen hechting gewenst is worden incompatibele kunststoffen gebruikt. In dat geval kan overmoulding ook beschouwd worden als een in-mould-assembly techniek, oftewel montage-in-de-matrijs. Typische toepassingen zijn deurscharnieren en verstelbare luchtroosters maar ook speelgoedpoppen met bewegende lichaamsdelen.

Methoden

Het te achterspuiten kunststofdeel kan in een aparte productiestap gemaakt worden, en de handling van dit productonderdeel is dan vergelijkbaar met bijvoorbeeld insert moulding. Deze wijze van overmoulding wordt veelal toegepast ingeval incompatibele kunststoffen. Het is ook mogelijk om het geheel in één matrijs op één machine met meerdere injectie units uit te voeren, vandaar dat men overmoulding ook wel meercomponenten spuitgieten (co-moulding of multi-material moulding) noemt. Deze wijze wordt veelal toegepast als het om compatibele kunststoffen gaat, dit omdat het recyclen van productieuitval dan goed mogelijk. Om overmoulding met één matrijs-machine combinatie uit te voeren zijn er een aantal handlings technieken ontwikkeld. De belangrijkste zijn de overneemtechniek (transfertechniek), de techniek van roterende matrijsdelen en de kern- of schuiftrektechniek.

Technieken

Bij de overneem, of transfertechniek, zal een mechanische arm het gevormde productdeel van de ene naar de volgende matrijsholte brengen. Afhankelijk van het aantal componenten zal dus met elke spuitgietcyclus een deel van het product gemaakt worden. Deze techniek wordt vooral toegepast bij het produceren van relatief grote producten. Ingeval roteren zal, nadat de eerste component gespoten is, een deel van de matrijs draaien waarna de volgende component over het voorgaande heen gespoten kan worden. Het draaiende deel van de matrijs kan een matrijshelft, een middenplaat [2] of indexplaat zijn. Deze vorm van overmoulding leent zich met name voor de productie van relatief kleine producten in een meervoudige matrijs. Inmiddels zijn ook etagematrijzen ontwikkeld voor het produceren van tweekleurige behuizingen waarbij het middelste matrijsdeel roteert [3]. Met de trektechniek worden kernen of schuiven getrokken waardoor er een vormholte ontstaat voor het injecteren van een volgende component. Deze techniek wordt bijvoorbeeld toegepast om de kijkvensters in videocassettes te maken.

Resumé

Overmoulding lijkt vooral interessant als alternatief voor geassembleerde producten. Niet alleen voor het realiseren van hard-zacht combinaties maar ook in verband met een mogelijke verdere integratie van functies. Overmoulding kan door het combineren van verschillende kleuren ook een goed alternatief zijn voor het post-mould lakken van het product. Met name voor compatibele materialen behoeft recycling geen enkel probleem te zijn. In tegenstelling tot overmoulding van incompatibele materialen. Uiteraard bepaald de productgeometrie of, en zo ja, welke overmouldingstechniek mogelijk is.

Literatuur

[1] Düring, J.; Achterspuiten: In-Mould-Labelling (IML). Kunststof en Rubber 53 (2000) 11, blz. 8-9.

[2] N.N.; Spuitgieten met roterende middenplaat. Kunststof en Rubber 52 (1999) 9, blz. 65.

[3] N.N.; Etagematrijs met verticale draaias. Kunststof en Rubber 54 (2001) 1, blz. 16.