Drs.ing.J.Düring, Ir.A.J.J.Verheul.

Spuitgietprodukten worden veelal om esthetische en/of functionele redenen van een decoratie voorzien. Zo kan door middel van hot-stamping het uiterlijk van een produkt versierd worden met een afbeelding. Een functionele reden kan zijn een sticker als informatiedrager (gebruiksaanwijzing) of een laklaag ter verbetering van oppervlakteeigenschappen (krasvastheid). Het afwerken van een produkt met een gekleurde laklaag is een voorbeeld van een combinatie van beide redenen.

Door de jaren heen is het de trend om meer produkten en meer oppervlak per produkt duurzaam te decoreren. Hiermee wordt ingespeeld op een markt die steeds minder genoegen neemt met een kaal plastic voorwerp of een plastic voorwerp wat niet duurzaam gedecoreerd en dus sterk aan slijtage onderhevig is. Hoewel gedecoreerde produkten niet altijd een hogere kostprijs hoeven te hebben kunnen zij wel voor een hogere prijs in de markt gepositioneerd worden. Een zeer frequent toegepast materiaal om te spuitgieten is polypropeen (PP). PP heeft voortreffelijke eigenschappen zoals een uitstekende verwerkbaarheid, een aantrekkelijke prijs en een geringe milieubelasting, onder andere door de goede herverwerkbaarheid. Een nadeel van PP is echter de relatief lage oppervlaktespanning vanwege de apolaire en niet vernette kunststofketens. Voor de zojuist genoemde decoratiemethoden heeft dit zeer nadelige consequenties.

In-mould versus post-mould decoreren

Het decoreren van een spuitgietprodukt vindt veelal plaats nadat het produkt gespoten is. Voorbeelden van het post-mould decoreren van produkten zijn o.a. het aanbrengen van stickers, bedrukken door middel van tampondruk of zeefdruk, aquagraphics [1], cacheren en lakken. Het hangt van de toepassing, vereiste kwaliteit en kosten af welke decoratiemethode het meest geschikt is. Voor een duurzame hechting van een decoratie die na het spuitgieten is aangebracht op een produkt, is echter een relatief hoge oppervlaktespanning vereist. Zoals vermeld vormt de relatief lage oppervlaktespanning van PP een probleem. Deze kan verhoogd kan worden door het produkt een corona-, plasma- of UV-behandeling te laten ondergaan, te bevlammen of een hechtingsprimer aan te brengen. De voorbehandeling heeft uiteraard conseqenties ten aanzien van kostprijs en milieu. Vooral om kostentechnische redenen is daarom getracht het aanbrengen van de decoratie in de matrijs te realiseren en zo met de spuitgietstap te integreren. Dit heeft geleid tot de zogenaamde in-mould technieken. Voorbeelden van in-mould technieken zijn het in-mould-coaten [2], in-mould-decoration [3], het achterspuiten van een in de matrijs aangebrachte laag textiel of geschuimd materiaal [4] of een in de matrijs aangebrachte folie cq. folie-schaaldeel [5]. Indien het gaat om het achterspuiten van relatief kleine stukjes folie spreekt men ook wel over in-mould-labelling.

Achterspuiten van folies

Het achterspuiten van een folie in de matrijs (in-mould-foiling) is een interessante en veelbelovende methode met vele mogelijkheden om spuitgietprodukten te decoreren. Hierbij kan men onderscheid maken tussen een gedeeltelijke en een totale bedekking van het oppervlak met een folie. Bij een gedeeltelijke bedekking gaat het veelal om een vlak produktoppervlak met eventueel een kromming in één richting. Indien het totale oppervlak van een produkt afgedekt moet worden is het oppervlak veelal tweedimensionaal gekromd. Door in beide matrijshelften folie aan te brengen is het zelfs mogelijk om een produkt dubbelzijdig te decoreren. De meest gebruikelijke wijze om een folie in de matrijs vast te houden is door middel van elektrostatische oplading of met behulp van vacuüm-kleppen in de matrijs. Het gebruik van elektrostatische oplading is een relatief goedkope en efficiënte methode ongeacht het formaat van de folie. Voor het in zeer korte tijd aanbrengen van verscheidene labels in de matrijs zijn er zogenaamde applicators ontwikkeld. Een wezenlijk voordeel van het achterspuiten van een folie met een compatibel materiaal is de uitstekende hechting die gerealiseerd wordt. De folie zal partieel, door contact met de hete smelt, aan aangespoten zijde opsmelten. Vervolgens zal er door opmenging een overgangslaag gevormd worden met een verloop in samenstelling (figuur 1).

Bij een zekere dikte van deze overgangslaag wordt er een optimale hechting verkregen. Het achterspuiten van een gedecoreerde folie heeft verder als groot voordeel dat de te behalen drukkwaliteit beduidend beter is. Het bedrukken van de kunststoffolie geschiedt op efficiënte en milieubewuste wijze door hierin gespecialiseerde firma’s. Voor duurzame toepassingen kan de folie middels zeefdruk of diepdruktechniek gedecoreerd worden, dit afhankelijk van de toepassing, gewenste decoratie en gevraagde aantallen. Een folie met behulp van minder kwalitatieve methoden bedrukken is niet aan te bevelen, omdat het dan meer voor de hand ligt het produkt direct te bedrukken. Het achterspuiten van een folie betekent niet alleen een verbetering van de oppervlakte eigenschappen, maar ook een kostenbesparing vergeleken met de conventionele post-mould decoratiemethoden. In principe kan het achterspuiten van een folie reeds bij bestaande produkten worden toegepast.

Achterspuiten van folieschaaldelen.

Indien de decoratie niet alleen een vlak gedeelte van het spuitgietprodukt moet bedekken maar ook de zijkanten, zou het theoretisch de eenvoudigste oplossing zijn om folie tussen de matrijshelften te klemmen en deze vervolgens te achterspuiten tot het gewenste artikel. De folie wordt in dit geval tijdens het achterspuiten 3-dimensionaal vervormd. Omdat de folie door de relatief hoge inspuitsnelheid in feite koud wordt verstrekt, betekent dit een aanzienlijke beperking ten aanzien van produktontwerp en foliekeuze. Een oplossing is daarom het vooraf, onder optimale condities, thermovormen van een folie tot een folieschaaldeel en dit schaaldeel vervolgens te achterspuiten [5]. Deze methode maakt het zelfs mogelijk dat het schaaldeel een ondersnijding heeft zodat uiteindelijk, na achterspuiten, de folie-om-de-rand zit bij het produkt (figuur 2).

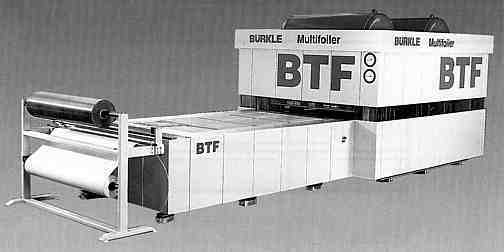

Als gevolg van de ondersnijding is het mogelijk om goedkoop herverwerkingsmateriaal te gebruiken, omdat het (zichtbare) oppervlak immers afgedekt wordt door de folie. Om dezelfde reden volstaat nu één spuitgietmateriaal bij het vervaardigen van produkten in verschillende kleuren, immers geeft een andere kleur folie het produkt een andere kleur. Het wisselen van de folie kan eenvoudig tijdens produktie geschieden. Een bijkomend voordeel van het achterspuiten van folie(-schaaldelen) is dat eventuele spuitgietdefecten worden afgedekt. Bij produkten met een relatief groot oppervlak, een relatief grote massa of bij gasinjectie- of bij geschuimde produkten zijn op deze wijze significante kostenvoordelen te behalen. Vergeleken met folies op basis van amorfe kunststoffen zoals ABS en PVC heeft PP, als gevolg van zijn semi-kristallijne eigenschappen, een veel kleinere verwerkingstraject bij het thermovormen. Indien relatief dunne, bedrukte en afgelakte PP-folies vervormd moeten worden zal duidelijk zijn dat er hoge eisen gesteld worden aan zowel folie als thermovormmachine. Voor het vervaardigen van folieschaaldelen op basis van een polyolefine zoals PP kan daarom het beste gebruik gemaakt worden van speciaal voor dit doel ontwikkelde thermovormmachines. Voor het achterspuiten van deze schaaldelen kan men veelal de aanwezige spuitgietmachines gebruiken.

Samenvatting

Het is de laatste jaren steeds meer de gewoonte om spuitgietprodukten te decoreren. De reden hiervan kan esthetisch en/of functioneel van aard zijn. Een groot nadeel kan de relatief lage oppervlaktespanning van het spuitgietmateriaal zijn, wat voor de hechting van post-mould decoraties zeer nadelige consequenties heeft. Een oplossing is het achterspuiten van folie of folieschaaldelen. Een voor dit doel ontwikkelde thermovormmachine vormt een folieschaaldeel dat in de matrijs achterspoten wordt. Dit kan in principe bij bestaande produktieprocessen ingevoerd worden. Een groot voordeel van het achterspuiten van folies met een compatibel materiaal ten opzichte van andere decoratiemethoden is de zeer goede hechting als gevolg van de vorming van een overgangslaag. Bij het achterspuiten van een folieschaaldeel zijn significante kostenbesparingen mogelijk door het inzetten van goedkoper herverwerkingsmateriaal en doordat minder uitval ontstaat door het afdekken van spuitgietdefecten. Zo biedt het achterspuiten van folies en folieschaaldelen veel mogelijkheden ten aanzien van produktinnovatie en kostenreductie voor spuitgietprodukten zoals luxe gebruiksvoorwerpen, speelgoed, sanitaire artikelen en toepassingen in de automobielindustrie. Er mag dan ook verwacht worden dat het gebruik van deze methoden verder zal toenemen.

Literatuur.

[1] The revolution in surface decoration, Aquadec brochure van firma Aquagraphics, Corby (UK).

[2] Graff,G.; In-mold-coating readies for industry debut, Modern Plastics International, February (1995), blz. 52-53.

[3] Böcklein,M.; Das Battenfeld-Kurz-IMD-Verfahren-Dekorierung durch Hinterspritzen von Folien. Firmenschrifft der Leonhardt Kurz GmbH & Co., Fürth (D).

[4] Anders,S.:Littek,W.:Schneider,W.; Hinterspritzen von Dekormaterialien durch Niederdruck-Spritzgiessen. Kunststoffe 80 (1990) 9, blz. 997-1002.

[5] Düring,J.;Kosok,U.; Fertigung und Hinterspritzen von Kunststoff-Folienhauben, Firmenschrifft der Robert Bürkle GmbH & Co., Niederlassung “Westfalen”, Rheda-Wiedenbrück (D).